Menerapkan cara perawatan sistem bahan bakar diesel Common Rail

Ditulis pada: March 15, 2022

Menerapkan cara perawatan sistem bahan bakar diesel Common Rail - Setelah peserta didik melaksanakan pembelajaran ini, diharapkan peserta didik dapat :

- Menyebutkan nama-nama komponen system bahan bakar diesel pompa injeksi common rail dengan percaya diri dan tepat.

- Menunjukan aliran bahan bakar pada mesin diesel common rail dengan tepat dan percaya diri.

- Menjelaskan cara kerja komponen-komponen system bahan bakar diesel injeksi pompa common rail.

- Menjelaskan prinsip kerja system bahan bakar diesel pompa injeksi common rail dengan percaya diri dan tepat sesuai dengan petunjuk servis manual kendaraan.

- Memeriksa system bahan bakar diesel pompa injeksi common rail dengan percaya diri dan tepat sesuai petunjuk servis manual kendaraan.

- Merawat system bahan bakar diesel pompa injeksi common rail dengan percaya diri dan tepat sesuai petunjuk servis manual kendaraan.

Mesin diesel mempunyai tekanan kompresi yang tinggi (30 – 45 kg/cm2) agar temperatur udara yang dikompresikan mencapai 500°C atau lebih. Tentu nya hal ini membutuhkan daya penginjeksian yang sempurna.

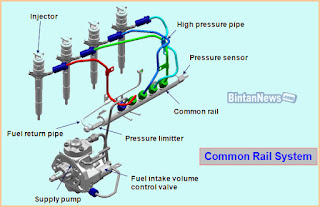

Injeksi rel bersama (Common rail injection) adalah salah satu metode injeksi bahan bakar kedalam ruang bakar dengan system penghasil tekanan ditempatkan dengan injektor itu sendiri. Common rail injection memerukan suatu penampung tekanan tinggi yang terdiri atas reldan jalur bahan bakar tekanan tinggi menuju nozzle.

Seperti hal dalam kontruksi EFI, teknologi control elektronik pada motor bakal bensin yang sudah diterapkan, Tekanan injeksi pada system common rail dapat diatur terpisah dari putaran mesin dan kuantitas bahan bakar yang injeksinya dapat diatur menurut batasan tertentu.

System tersebut dikontrol oleh Electronik Control Unit (ECU) pada bab sebelumnya (VII dan VIII) telah dibahas mesin diesel tipe konvensional dimana tekanan bahan bakar yang dikirim ke injector nozzle menggunakan pompa injeksi tipe in line maupun rotary/distributor (VE) yang beroprasi secara mekanik.

Common rail injection umum digunakan untuk efisiensi bahan bakar yang lebih baik dan pengurangan emisi mesin diesel. System common rail menawarkan peningkatan atomisasi bahan bakar sehingga meningkatkan pengapian dan pembakaran dalam mesin.

Hasil akhir dari penggunaan system ini adalah pembakaran yang optimal dalam semua rentan beban, memberikan peningkatan kinerja, menurunkan konsumsi bahan bakar, dan membuat getaran mesin lebih halus. Komponen pokok dari system common rail, yaitu injektor yang disatukan dengan katup aksi cepat (actuator katup solenoid/piezoi) yang membuka dan menutup nozel.

Komponen ini berfungsi untuk mengontrol proses injeksi untuk masing-masing dari silinder. semua injeksi dilayani oleh bahan bakar umum (common rail) sehingga system tersebut disebut dengan istilah “Common Rail Injection”.

A. Pengertian Sistem Bahan Bakar Diesel Common Rail

Sistem common rail adalah mekanisme penyaluran bahan bakar solar dari tanki ke dalam ruang bakar secara langsung, dengan bantuan perangkat elektronik sebagai pengontrol volume bahan bakar yang disuplai. Dengan kata lain, common rail itu seperti sistem EFI pada mesin diesel.

Perkembangan sistem common rail sendiri sebenarnya sudah dimulai dari tahun 1960-an, saat itu prototype dari mekanisme common rail telah diciptakan oleh Robert Hubber dari Swiss. Namun penggunaannya pada kendaraan, pertama kali dimulai pada tahun 1990-an di Jepang. Saat itu skema common rail dipakai pada mesin diesel alat berat.

|

| Gambar 9.1 Common Rail |

Pada saat mesin bekerja selalu terdapat tekanan bahan bakar yang cukup tinggi. Control tekanan tinggi tersebut pada setiap injector diatur secara independen. Parameter injeksi seperti waktu penginjeksian, jumlah injeksi dan tekanan control oleh Electronic Control Module (ECM) atau Electronic Control Unit (ECU).

B. Komponen Sistem Bahan Bakar Diesel Common Rail

Berikut ini komponen-komponen dari sistem common rail.

1. Fuel tank

Fuel tank berfungsi sebagai penampung bahan bakar sementara, terbuat dari plat baja tipis yang bagian dalamnya dilapisi anti karat. Dalam tangki bahan bakar terdapat fuel sender gauge yang berfungsi untuk menunjukkan jumlah bahan bakar yang ada dalam tangki dan juga separator yang berfungsi sebagai damper bila kendaraan berjalan atau berhenti secara tiba-tiba atau bila berjalan di jalan yang tidak rata. Fuel inlet ditempatkan 2 – 3 mm dari bagian dasar tangki, ini dimaksudkan untuk mencegah ikut terhisapnya kotoran dan air.

2. Fuel pump

Fuel pump atau pompa bahan bakar berfungsi untuk memompa bahan bakar dari tangki ke mesin. Pada sistem common rail, fuel pump digerakkan oleh motor elektronik dan letaknya dibenamkan dalam fuel tank. Kontruksi ini dikarenakan system penginjeksian bahan bakar common rail menggunakan ECM sehingga pompa bahan bakar ditempatkan pada tanki bahan bakar.

3. Fuel filter

Fuel filter terletak setelah fuel pump. Fungsinya untuk menyaring kotoran dan air yang terbawa oleh bahan bakar. Fuel filter ada dua macam, yakni saringan kasar dan saringan halus. Saringan kasar yang terletak menyatu dengan fuel pump dan saringan halus yang terletak di luar tangki.

Pada rakitan filter bahan baakr, terdapar water sedimeter untuk memisahkan air yang ikut terbawa bahan bakar/solar berdasarkan berat jenisnya. Berat jenis air lebih berat daripada munyak solar sehingga menyebabkan ari berada pada posisi di bawah sementara minyak solar berada dibagian atas. Pada beberapa model dilengkapi dengan sensor/switch utnuk mendeteksi jika filter dalam kondisi tersumbat/tidak normal.

4. Selang/pipa bahan bakar

Selang/pipa bahan bakar merupakan komponen yang bertugas sebagai jalan bahan bakar yang mengalir dari tangki ke injector. Selang ini biasanya terbuat dari campuran plastik. Bahan ini akan sangat kuat untuk menahan cairan dan tidak mudah memuai. Namun, bahan ini getas sehingga jalur yang salah dapat mengakibatkan slang ini retak. Terdapat juga pipa yang terbuat dari alumunium memastikan bahan bakar aman saat melewati bagian yang mendekati daerah panas pada kontruksi engine.

5. High press pump

Pompa tekanan tinggi biasanya terletak pada kepala silinder. Komponen ini memanfaatka ujung camshaft sebagai penggeraknya. Pompa ini akan menaikkan tekanan bahan bakar hingga 2.000 kg/cm.

6. Fuel rail

Komponen ini berfungsi untuk menerima dan menyimpan solar bertekanan tinggi dari pompa tekanan tinggi. Agar dapat menahan tekanan bahan bakar, fuel rail terbuat dari besi tuang.

7. Sensor

Berikut ini beberapa sensor yang terdapat dalam sistem common rail :

a. Engine speed sensor

Engine speed sensor berfungsi untuk mendeteksi putaran mesin. Sensor yang digunakan pada common rail sama seperti sensor yang terdapat pada mesin bensin EFI yaitu crankshaft position sensor. Sensor tersebut mendeteksi putaran mesin melalui pendeteksian pada posisi/putaran poros engkol untuk mengirim sinyal NE ke ECU.

b. Water Temperatur Sensor

Water temperature sensor berfungsi untuk mendeteksi temperature cairan pendingin (water coolant) pada meisin, memastika cairan pendingin berada pada temperature tetap sehingga kerja engine dalam keadaan stabil.

c. Accerelator sensor

Accerelator sensor berfungsi mendeteksi pembukaan sudut pedal akselerasi.

d. Throttle position sensor

Throttle position sensor berfungsi untuk mendeteksi pembukaan sudut throttle yang di informasikan ke ECU.

e. Intake air temperature

Intake air temperature berfungsi mendeteksi temperature udara masuk ada air box.

f. Turbo pressur sensor

Berfungsi mendeteksi tekanan udara masuk (intake manifold)

g. Fuel temperature sensor

Berfungsi mendeteksi temperature bahan bakar

h. Fuel pressur sensor

Berfungsi mendeteksi tekanan bahan bakar common rail

i. Air flow meter

Berfungsi mendeteksi jumlah/volume udara intake manifold.

8. ECM

ECM merupakan rangkaian komputer yang berfungsi untuk melakukab analisis dan membuat keputusan terkait jumlah solar yang akan disemprotkan serta timing pembukaan injektor.

9. Aktuator

Berikut ini beberapa actuator yang berkaitan langsung dengan system bahan bakar diesel common rail.

a. Electronic Drive Unit (EDU)

EDU adalah alat pembangkit tegangan tinggi yang terpasang diantara ECU dan actuator, EDU mem-boost tegangan batere, dan menggerakan SPV ripe direct-acting pada EFI-diesel konvensional, atau injector pada system common rail berdasarkan sinyal dari ECU. EDU membangkitkan tegangan ketika katup tertutup. Untuk beberapa jenis mesin, EDU terpasang didalam ECU.

b. Injektor

Injektor pada common rail berbeda dengan injektor konvensional. Injektor ini dilengkapi solenoid untuk pembukaan injektor. Selain itu, injektor ini juga sangat sensitif sehingga pembongkarannya tidak boleh sembarangan. Sinyal dari ECU dikuatkan oleh EDU untuk mengoprasikan injector. Tegangan tinggi yang digunakan terutama ketika katup terbuka untuk membuka selang. Pada tiap injector terdapat resistor koreksi, agar ECU dapat mengoreksi varian volume injeksi dari injector.

c. Suction Control Valve (SCV)

Suction Control Valve (SCV) berfungsi untuk mengontrol volume bahan bakar yang di pompakan oleh fuel pump ke common rail. Control ini dilakukan untuk menyetel tekanan internal bahan bakar dari common rail ke target tekanan injeksi.

d. Idle Speed Control (ISC)

Idle Speed Control (ISC) berfungsi untuk mengontrol udara yang masuk pada saat idling.

e. Malfunction Indikator Lamp (MIL)

Malfunction Indikator Lamp (MIL) berfungsi sebagai lammpu penunjuk terjadi ketidak normalan (abnormal) pada engine. Pada kondisi normal, MIL menyala ketika ignition switch di putar ke ON dan kondisi mesin tidak hidup. Ketika mesin di start/dihidupkan maka MIL harup padam. Bila MIL masih tetap hidup saat di start/dihidupkan, berarti system diagnosis telah mendeteksi malfungsi atau kelainan dalam system control.

Sistem commonrail merupakan pengembangan teknologi sistem bahan bakar pada mesin diesel. Sistem commonrail merupakan sistem bahan bakar yang dikontrol secara elektronik.

Pada saat mesin bekerja selalu tersedia tekanan bakan bakar yang cukup tinggi pada sistem commonrail. Kontrol tekanan dan waktu penginjeksian pada sistem commonrail dirancang untuk mesin high speed direct injection. Seluruh kinerja sistem commonrail diatur atau dikendalikan oleh ECU (Electronic Control Unit).

Terdapat beberapa komponen pada sistem commonrail ini, antara lain :

Fuel tank (tangki bahan bakar)

Fuel tank atau tangki bahan bakar pada sistem commonrail berfungsi untuk menampung bahan bakar di dalam kendaraan.

Pre supply pump (pompa pengalir)

Komponen pre supply pump atau pompa pengalir pada sistem common rail berfungsi untuk menyalurkan bahan bakar dari tangki bahan bakar ke pompa bahan bakar tekanan tinggi. Pre supply pump ini terletak di dalam tangki bahan bakar.

Pre supply pump terdapat dua jenis pada umumnya, yaitu tipe mekanik dan tipe elektrik. Pada tipe pompa mekanik ini memanfaatkan putaran dari mesin untuk memutarkan pompanya sedangkan pada tipe elektrik memanfaatkan tenaga listrik untuk memutarkan pompanya.

Fuel filter (saringan bahan bakar)

Fuel filter atau saringan bahan bakar pada sistem commonrail berfungsi untuk menyaring kotoran pada bahan bakar agar tidak mengalir pada sistem commonrail karena kotoran ini dapat merusak komponen-komponen pada sistem commonrail.

High pressure pump (pompa tekanan tinggi)

High pressure pump atau pompa tekanan tinggi pada sistem commonrail berfungsi untuk meningkatkan tekanan bahan bakar di dalam sistem commonrail.

Cara kerjanya :

Ketika plunger bergerak ke bawah maka katup inlet akan terbuka sehingga bahan bakar akan terhisap masuk kedalam ruangan pompa.

Pada posisi titik mati bawah (TMB) dan plunger mulai bergerak ke arah atas, maka katup akan tertutup karena katup jenis ini merupakan katup satu arah dan bahan bakar di dalam ruangan pompa ini akan dikompresikan sehingga bahan bakar akan terdorong keluar pada saluran outlet.

Pada pompa tekanan tinggi ini terdapat kompoen electromagnetic switch off yang berfungsi untuk mematikan atau menghentikan aliran bahan bakar saat kunci kontak off.

High pressure accumulator (pipa rel)

High pressure accumulator atau pipa rel (rail) berfungsi untuk menyimpan bahan bakar bertekanan sementara pada pipa dan untuk mencegah terjadinya fluktuasi tekanan bahan bakar.

Pressure control valve

Pressure control valve pada sistem commonrail berfungsi untuk mengatur dan menjaga tekanan di dalam pipa rel agar tekanannya tetap konstan dan tidak melebihi tekanan spesifikasinya.

Rail pressure sensor

Rail pressure sensor atau sensor tekanan pipa rel berfungsi untuk mendeteksi dan mengukur berapa besar tekanan di dalam pipa rel. Data ukuran yang didapat oleh sensor tekanan ini nantinya akan dikirimkan ke ECU (Electronic Control Unit) berupa data tegangan signal. Data ini digunakan oleh ECU sebagai dasar atau inputan untuk mengontrol dan mengatur kinerja dari pressure control valve untuk menjaga tekanan di dalam pipa rel agar stabil sesuai dengan tekanan spesifikasinya.

Injector

Injektor pada sistem commonrail berfungsi untuk menginjeksikan bahan bakar ke dalam ruang bakar dengan jumlah yang tepat dan pada waktu yang tepat pula.

Membuka dan menutupnya injektor ini diatur oleh ECU berdasarkan dari data pada sensor-sensor yang ada pada mesin.

ECU (Electronic Control Unit) dan sensor-sensor

Sistem commonrail merupakan sistem injeksi yang dikontrol oleh EDC (Electronic Driver Control)

ECU pada sistem commonrail berfungsi untuk mengontrol dan memonitor sistem injeksi pada sistem secara menyeluruh.

Sensor-sensor pada sistem commonrail berfungsi untuk membaca dan mengukur data secara menyeluruh pada sistem yang nantinya data ini akan dikirim ke ECU sebagai data input untuk dasar ECU mengontrol dan mengatur sistem.

Pressure limitter valve

Pressure limitter valve merupakan sistem komponen tambahan pada sistem commonrail sehingga tidak setiap kendaraan commonrail dilengkapi dengan pressure limitter valve.

Fungsi dari pressure limitter valve adalah untuk membatasi tekanan yang ada pada pipa rel agar tidak berlebihan.

C. Prinsip Kerja Sistem Bahan Bakar Diesel Common Rail

Prinsip kerja sistem common rail sebenarnya sama dengan sistem bahan bakar diesel konvensional. Sama-sama menggunakan tekanan tinggi pada solar, tapi perbedaannya ada pada pola tekanan solar. Pada mesin diesel konvensional tekanan solar akan dinaikan hanya saat timing pengapian tercapai.

Artinya tekanan solar pada mesin diesel konvensional berlangsung dengan interval tertentu. Pada mesin diesel common rail tekanan solar akan dinaikan secara konstan selama mesin hidup. Jadi tekanan solar akan selalu tinggi dan yang mengatur timming adalah pembukaan injektor oleh solenoid.

Pada sistem common-rail, fungsi dari pembangkitan tekanan dan penginjeksian bahan-bakar adalah terpisah. Tekanan injeksi dihasilkan independen dari kecepatan putar mesin dan jumlah bahan bakar yang disemprotkan. Pada kontrol diesel elektronik (EDC) mengontrol setiap komponen.

1. Pembangkitan Tekanan

Pembangkitan tekanan dan injeksi bahan-bakar dipisahkan atas pertolongan volume akumulator. Bahan bakar di bawah tekanan disediakan pada volume akumulator dari common-rail siap untuk injeksi. Pompa tekanan tinggi bekerja terus-menerus yang diputar oleh mesin menghasilkan tekanan injeksi yang diinginkan. Tekanan pada rel bahan bakar dipelihara tanpa tergantung dengan putaran mesin atau kuantitas bahan bakar yang diinjeksikan. Pompa tekanan tinggi adalah pompa piston radial. Perhatikan gambar 2 berikut:

|

| Gambar 9.2 Bagian-bagian komponen Common rail |

- a. Kontrol tekanan pada sisi tekanan tinggi dengan cara mengaplikasikan katup kontrol tekanan untuk mobil penumpang.

- b. Kontrol tekanan pada sisi isap dengan unit metering yang disambungkan ke pompa tekanan tinggi (untuk mobil penumpang dan kendaraan komersial).

- c. Kontrol tekanan pada sisi isap dengan unit metering dan kontrol tambahan dengan katup kontrol tekanan (untuk mobil penumpang).

2. Kontrol Tekanan

a. Kontrol Pada Sisi Tekanan Tinggi

Pada sistem mobil penumpang, tekanan rel yang diperlukan dikontrol pada sisi tekanan tinggi oleh sebuah katup kontrol tekanan (gambar 2a, 4). Bahan bakar tidak diperlukan untuk pengembalian aliran injeksi ke sirkuit tekanan rendah melalui katup kontrol tekanan. Kontrol pada sisi tekanan tinggi diadopsi pada sistem common-rail yang pertama. Katup kontrol tekanan dipasang terutama pada rel bahan bakar.

b. Kontrol Aliran Bahan Bakar Pada Sisi Isap

Cara lain pengontrolan tekanan rel adalah untuk mengontrol aliran bahan bakar pada sisi isap (Gambar 2b). Unit metering (10) yang disambungkan pada pompa tekanan tinggi memastikan bahwa pompa mengalirkan kuantitas bahan bakar yang tepat ke rel bahan bakar agar memelihara tekanan injeksi yang diperlukan oleh sistem. Jika terjadi kesalahan, katup relief tekanan (9 ) mencegah tekanan rel melebihi batas maksimum.

c. Sistem Dua-Aktuator

Sistem dua-aktuator (Gambar 2c) mengombinasikan kontrol tekanan pada sisi isap melalui unit metering dan kontrol pada sisi tekanan tinggi melalui katup kontrol tekanan, dengan demikian menggabungkan keuntungan dari kontrol sisi tekanan tinggi dan kontrol aliran bahan bakar sisi isap.

3. Injeksi Bahan-Bakar

Injektor menyemprotkan bahan bakar secara langsung ke dalam ruang bakar mesin. Injektor dilayani oleh aliran bahan bakar tekanan tinggi yang pendek yang dihubungkan dengan rel bahan bakar. Unit kontrol mesin mengontrol katup switching yang diintegrasikan pada injektor untuk membuka dan menutup nosel injektor. Waktu buka injektor dan tekanan sistem menentukan kuantitas bahan bakar yang dialirkan. Pada tekanan tetap, kuantitas bahan bakar yang dialirkan sebanding dengan waktu switching dari katup solenoid. Oleh sebab itu, tidak tergantung dengan kecepatan putar mesin atau pompa (berdasar waktu injeksi bahan bakar).

4. Daya Hidrolik Yang Potensial

Tekanan injeksi maksimum saat ini 1600 bar dan pada masa depan akan meningkat menjadi 1800 bar. Sistem common-rail menghasilkan emisi gas buang yang rendah dengan memperkenalkan peristiwaawal-injeksi atau peristiwa banyak injeksidan juga memperlemah suara pembakaran. Peristiwa banyak injeksi sampai dengan lima per siklus injeksi dapat dibangkitkan dengan menggerakkan secara cepat katup tombol beberapa kali. Gerakan menutup jarum nosel dilakukan secara hidrolis untuk memastikan bahwa akhir dari injeksi adalah cepat.

5. Pengaturan dan Kontrol

a. Konsep Operasi

Unit kontrol mesin mendeteksi posisi pedal akselerasi dan status operasi mesin dan kendaraan atas bantuan sensor. Data yang dikumpulkan meliputi :

- Derajat sudut dan kecepatan crankshaft

- Tekanan rel bahan bakar

- Tekanan udara pengisian

- Udara isap, suhu pendingin, dan suhu bahan bakar

- Massa udara (isap)

- Kecepatan kendaraan, dsb.

Unit kontrol elektronik mengevaluasi sinyal masuk. Sinkron dengan pembakaran, unit kontrol elektronik menghitung sinyal trigger untuk katup kontrol tekanan atau unit metering, injektor, dan aktuator lain (misalnya katup EGR, aktuator turbocharger gas buang, dsb.). Waktu switching injektor, yang seharusnya singkat, dapat dicapai dengan menggunakan katup switching tekanan tinggi dan sebuah sistem kontrol spesial. Sistem derajat sudut/waktu membandingkan waktu injeksi, berdasarkan data dari sensor crankshaftdan camshaft, dengan keadaan mesin (kontrol waktu). Kontrol elektronik diesel (EDC) membolehkan metering yang presisi dari kuantitas bahan bakar yang diinjeksikan.

b. Fungsi Dasar

Fungsi dasar melibatkan kontrol presisi waktu injeksi bahan-bakar Diesel dan kuantitas bahan bakar pada tekanan referensi. Dengan cara ini, mereka memastikan bahwa mesin Diesel mempunyai karakteristik konsumsi bahan bakar yang rendah dan putaran mesin yang halus.

c. Fungsi Koreksi

Sejumlah fungsi koreksi mampu untuk mengkompensasi toleransi antara sistem injeksi bahan-bakar dan mesin, yaitu :

- Kompensasi aliran injektor

- Kalibrasi tanpa aliran

- Kontrol keseimbangan bahan bakar

- Adaptasi aliran rata-rata.

d. Fungsi Tambahan

Penambahan fungsi kontrol open-and closed-loop memiliki tugas mereduksi emisi gas buang dan konsumsi bahan bakar atau meningkatkan keselamatan dan kenyamanan. Beberapa contoh adalah :

- Kontrol dari resirkulasi gas buang

- Kontrol tekanan naik

- Kontrol penjelajahan

- Immobilizer elektronik, dsb.

Mengintegrasikan EDC pada sistem kendaraan secara keseluruhan membuka sejumlah peluang baru,misalnya pertukaran data dengan kontrol transmisi atau sistem pengaturan suhu AC.

6. Konfigurasi Unit Kontrol

Secara normal unit kontrol mesin maksimum mempunyai hanya delapan langkah output untuk injektor, mesin lebih dari delapan silinder dipasang dengan dua unit kontrol mesin, yangdipasangkan pada jaringan ‘master/slave’ melalui highspeed CAN interface. Maka digunakan jugamicrocontroller yang berkapasitas lebih tinggi. Beberapa fungsi dialokasikan secara tetap pada unit kontrol spesifik (misalnya kontrol keseimbangan bahan bakar). Yang lain dapat dialokasikan secara dinamis ke satu atau unit kontrol lainnya sesuai dengan keadaan yang dituntut (misalnya untuk mendeteksi sinyal sensor).

7. Ada tiga kelompok utama, yakni sensor, ECM dan injektor.

Sensor berfungsi sebagai pendeteksi semua informasi yang dibutuhkan untuk mencari volume solar yang pas. Antara lain, masa udara yang masuk ke mesin, suhu udara, suhu mesin RPM mesin, dan posisi Top mesin. ECM berfungsi sebagai pengontrol, komponen ini akan melakukan perhitungan dari semua data yang dikirim oleh sensor. Hasil perhitungan ECM akan dikirim ke injektor. Injektor berfungsi sebagai aktuator/output yang akan mengeksekusi perintah dari ECM. Injektor memiliki sebuah solenoid yang akan terbuka apabila dialiri arus listrik. Saat solenoid itu terbuka maka solar bisa mengabut kedalam ruang bakar.

Dari ketiga perangkat inilah solar bisa diinjeksikan secara ideal pada segala kondisi mesin. Misal saat mesin dalam putaran idle, maka aliran udara yang melewati intake itu rendah sehingga ECM bisa menyesuaikan kecepatan aliran dengan jumlah solar yang diperlukan. Sementara penentuan timming atau waktu pembukaan injektor, itu CKP dan CMP sensor yang menentukan. Kedua komponen ini berbanding lurus dengan RPM mesin.

D. Pemeriksaan dan Perawatan Berkala Sistem Bahan Bakar Common Rail

1. Pemeriksaan kebocoran bahan bakar

- Periksa bahwa tidak ada kebocoran dari setiap part pada system bahan bakar selama mesin berhenti. Jika terdapat kebocoran bahan bakar, perbaiki atau ganti part yang diperlukan.

- Hidupkan mesin (starter) dan periksa kembali bahwa tidak ada kebocoran dari setiap part pada system bahan bakar, lakukan perbaikan atau penggantian apabila terdapat kebocoran pada part system bahan bakar.

- Lepas hubungan selang balik dari common rail.

- Star mesin dan periksa terhadap kebocoran bahan bakar dari pipa pembalik.

- Jika terdapat kebocoran pada system bahan bakar, lakukan perbaikan atau penggantian part.

- Hubungkan intelegent tester

- Hidupkan mesin dan tekan intekkegent tester main switch on.

- Pilih test kebocoran bahan bakar dari mode active test pada intelligent tester.

- Jika tidak tersedia intelligent tester, teka sepenuhnya pedal akselerator secara cepat. Naikan putaran mesin ke maksimum dan pertahankan pitaran selama 2 atau 3 detik. Ulangi oprasi ini beberapa kali.

- Periksa bahwa tidak ada kebocoran pada part manapun dalam system bahan bakar.

2. Membuang udara dari system bahan bakar.

- Menggunakan pompa tangan yang terpasang pada tutup filter bahan bakar, buang udara dari system bahan bakar. Terus pompa hingga tahanan pompa bertambah.

- Periksa apakah mesin hidup.

- Bila meisn sukar dihidupkan, lanjutkan ke step selanjutnya.

- Bila mesin tidak bisa dihidupkan, terus buang udara menggunakan pompa tangan hingga tahanan pompa tangan bertambah, kemudian hidupkan mesin.

- Putar ignition switch ke off.

- Hubungkan intelegen tester

- Putar ignition switch ke On dan hidupkan intelligent tester.

- Hidupkan diagnosis troble code (DTC).

- Hidupkan mesin.

- Masuk ke menu berikutnya, di bawah ini :

- Power train / engine dan ECT /active test / test the fuel leak.

- Lakukan pengujian berikut 5 kali dengan interval on/off 10 detik : acive test / test the fuel leak.

- Biarkan mesin idle selama 3 menit atau lebih setelah melakukan active test selama lima kali.

3. Memeriksa diagnostic troble code (DTC) dan menghapusnya

c.1. Memeriksa DTC :

- Hubungkan Intellegent tester.

- Putaran ignition switch ke ON.

- Hidupkan tester.

- Masuk ke menu berikut ini : powertrain / engine dan DTC / DTC.

- Periksa DTC dan freeze frame data, dan kemudian menuliskannya.

- Periksa detail dari DTC.

c.2. Menghapus DTC (menggunakan intelligent tester/scanner) :

Table 9.1 diagnostic trouble code (DTC) untuk Diesel Common Rail

(Sumber : PT. Toyota Astra Motor – Innova 2KD-FTV, 2011)

- Hubungkan intelligent tester

- Putar igniton switch ke ON

- Hidupkan tester

- Masuk ke menu berikut : powertrain / engine and ECT / DTC / Clear

- Tekan tombol YES.

c.2. menghapus DTC (tanpa menggunakan intelligent tester)

Pilihlah salah satu langkah berikut :

- Lepas hubungan kabel dari terminal negative baterai (-) lebih dari satu menit.

- Lepas fuse EFI dari relay block ruang mesin dan junction block assembli selama lebih dari satu menit.

Demikian materi Menerapkan cara perawatan sistem bahan bakar diesel Common Rail kali ini. Semoga bermanfaat.